410t/h循环流化床锅炉防磨研究及对策

410t/h循环流化床锅炉防磨研究及对策

鲍奎元 齐国滨

摘要:某电厂两台410t/h循环流化床锅炉相继出现密相区耐火材料上2米处水冷壁减薄和四角磨损、炉膛出口烟窗水平高度至炉顶水冷壁管沿烟气方向中分侧磨、烟气冲顶磨损等,通过工艺调整,进行技术改造和采取防磨措施后,有效缓解锅炉磨损。

引言

两台型号为SG-410/9.81-M592循环流化床锅炉, 自2009年投用以来,1台炉出现密相区耐火材料上沿1~3米处水冷壁四角磨损泄漏4次,1台炉顶棚管严重泄漏1次,炉膛出口烟窗两侧水冷壁方向性磨损。从循环流化床锅炉磨损机理的研究入手,通过工艺调整、技术改造(消除锅炉设计和安装中的问题)和采取必要的防磨措施等方面,进行防磨技术攻关。

1. 锅炉的设计参数

SG-410/9.81-M592型循环流化床锅炉是由1个模式水冷壁炉膛、2台旋风分离器和1个由汽冷包墙包覆的竖井3部分组成。锅炉共布置4个给煤口,全部布置在炉前,3个排渣口布置在炉膛水冷壁下部,对应2台滚筒式冷渣机和1个预留紧急排渣口。

锅炉设计燃料: 36%石油焦+64%煤(重量比);校核燃料1:60%石油焦+40%煤(重量比);校核燃料2:100%烟煤。在实际运行中,使用的燃料是烟煤、贫煤和褐煤等多煤种掺烧。

锅炉主要设计参数见表1。

表1 锅炉主要设计参数

|

项目 |

数值 |

|

过热蒸汽流量/t·h-1 |

410 |

|

过热蒸汽压力/MPa |

9.81 |

|

过热蒸汽温度/℃ |

540 |

|

给水温度/℃ |

158/215 |

|

总风量(标准状态)/万M3·h-1 |

39.7/36.5 |

|

煤粒径/mm |

6 |

|

过氧量/% |

3.5 |

|

床温/℃ |

915 |

|

排烟温度/℃ |

122/138 |

|

锅炉设计效率/% |

91.7/92.4 |

2. 锅炉运行工况及存在的主要问题

2.1 运行工况:

两台锅炉冬季负荷一般维持在320~350t/h,夏季在260~300t/h,一般运行周期在8个月左右,实际燃用煤种为75%褐煤+25%烟煤与贫煤的混合煤种,底灰量较少,绝大部分为飞灰形式外排。由于煤质变化较为大,运行系统调整频繁,主要体现锅炉配风的调整,针对不同煤质情况,格栅一次风量的调整范围较大,一般可在13~16万NM3/h之间。同时,由于掺混不能针对煤种特性而调整,致使煤的粒度无法得到较好控制。

2.2 存在的主要问题:

锅炉停车原因均为炉内水冷壁泄漏,通过检修期间问题查找,主要存在以下几方面问题:

2.2.1 出口烟道内积灰。

两台炉同时出现旋风分离器入口烟道内积灰,左侧积灰较为严重最高处为1.2米,右侧相对较低最高处0.75米,且两侧形状不同。

2.2.2 顶棚管磨损泄漏

1台炉顶棚管出现一次大面积泄漏,泄漏位置在对应左侧烟窗处,另一台炉也出现相同位置减薄,但面积较小、减薄程度较轻。

2.2.3 水冷壁四角磨损

1台炉投运至今出现4次卫燃带上水冷壁管角部泄漏,分别前墙右侧角部和后墙左侧角部,其中后者略高一些约在耐磨材料上3米处,而前者在耐磨材料上1米处。

3. 磨损的机理

循环流化床锅炉磨损产生的机理主要有以下几个方面:

3.1 烟气流速

烟气流速,与炉内磨损量是3次方函数关系。而炉膛内烟气流速取决于配风量和煤种的含水量。

3.1.1锅炉一次风量占炉膛风量60%左右,它不仅影响烟气流速,还会使部分中细粒度的物料跃出密相区进入稀相区二加大外循环量。所以,在所有入炉风量中,一次风量对磨损速率影响最大。同时,一次风量的大小与锅炉流化状态、床温、密相区的燃烧份额、燃烧效率、脱硫效率、脱硝效率有直接关系。一次风量过低会影响流化质量,导致各种效率降低,严重时会导致床温过高甚至炉膛结焦等严重后果,影响锅炉安全运行。

3.1.2褐煤由于煤种的特点,内水含量较高,一般在35%左右,燃烧过程大量的水份蒸发一定程度的增加了烟气量,等同于增加了炉内烟气流速。

3.2 物料量

物料量,与炉内磨损量是2次方函数关系。它是影响炉内传热、床温、蒸发量、蒸汽温度的重要参数,同时对磨损也有很大影响。

一般燃用褐煤且未添加石灰石等辅助床料的情况下,锅炉内循环灰量较少,水冷壁没有较细贴壁流颗粒的润滑保护,此时,褐煤的灰份绝大部分以飞回形式快速离开炉膛,造成炉膛中上部、出口烟窗两侧的磨损程度较剧烈。

3.3 床料的特性

燃用煤种的质量直接影响锅炉水冷壁管的磨损速率,主要是煤燃尽后灰的形状、粒径、硬度等特性,对运行中锅炉磨损有着至关重要的影响,尤其是煤中掺杂破碎后棱角鲜明的矸石,对管壁磨损速度非常剧烈,因此,对锅炉燃用煤种灰份特性分析有重要意义。

3.4 贴壁流磨损

循环物料量对循环流化床锅炉来说,既能够平衡床温,同时大量的循环灰所形成的的贴壁流也是水冷壁磨损的主要原因,但如果循环灰质量较好时,贴壁流灰的组分越靠近管束的灰粒径越小,反而起到润滑作用,一定程度上能保护水冷壁管免受磨损,因此,在锅炉循环灰量较少,但煤中飞灰量较大时对锅炉磨损是加剧过程。

3.5 局部涡流磨损

锅炉运行中在卫燃带上沿、水冷壁四角、出口烟窗顶部和两侧、受热屏穿墙处、水冷壁光管等处的测量点产生的让管等等部位,均会产生局部涡流磨损,产生的原因比较复杂,通常一次风流量变化、让管设计不合理、循环灰量集中、根部凸台、安装变形,都是可能产生涡流的原因。

4.锅炉磨损情况分析与对策

结合磨损机理和现有两台锅炉的磨损状况,在专家的指导下针对不同部位磨损进行针对性分析和实施针对性措施。

4.1 烟气流速

随着锅炉褐煤掺烧用量的增加,煤燃烧后产生的水蒸气量急剧增加,使锅炉在同等配风量条件下,烟气量增加较为明显,随之烟气流速增加较多,加剧了锅炉磨损速率。

采取降低一次流化配风量是有效手段,将原来锅炉设计一二次风配比的6:4减为5:5,降低流化强度和减少较大颗粒的跃升高度,同时过剩空气系数以略低于正常水平控制,较大程度减低褐煤中水分对烟气流速的影响。

4.2 循环物料

褐煤的热爆性强、燃点低,进入炉膛后迅速着火燃烧,随即炸裂成细小颗粒,随烟气以飞灰形式排出炉膛,很难形成循环物料,以及影响循环物料质量,增加了大颗粒物料对水冷壁管的磨损几率。

针对褐煤这一特性,采取调整碎煤机筛板间隙,加大褐煤入炉粒度,粒度由原来的8mm调整至15mm,延长褐煤在炉内的驻留时间,且利于循环灰的形成。同时,调整回料腿的配风比例,将原来的进出料端配备2400NM3/h,调整为进出料端2000/2800 NM3/h,减少回料腿内循环物料的驻留量,加大循环灰量,有效促进贴壁流灰组分的改变,降低磨损速率。

4.3 局部涡流

4.3.1炉膛出口烟窗积灰

两台锅炉都出现炉膛出口烟窗积灰,且料位较高,缩小了炉膛出口流通面积,这就改变了炉膛上部烟气的流场分布,造成炉膛顶部烟气涡流形成顶棚管磨损,积灰多侧磨损较重,甚至爆管。降低流化风后该积灰有加剧趋势。

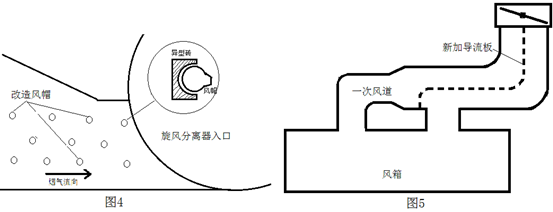

为改善这一状况,采用炉膛出口烟窗底部增加烟气方向定向促动风帽,菱形布置,每个风帽前用耐火材料砌筑防磨蚀凸台,保护风帽。使该部位积灰形成沟槽降低积灰高度,保证烟气通流量,减少烟窗两侧及顶棚水冷壁管涡流磨损。(见图4)

4.3.2一次风配风不均匀

检修时检查发现两侧烟窗积灰情况不同,西侧较多,东侧较少,而且5#炉也存在同一现象,分析原因有可能与格栅一次流化进风口布置有关,该风道布置见图5。

流化风自流动方向先通过右侧风箱入口,然后缩径后流入左侧风箱入口,从运行实际观察,一次风从左侧口走的风要多于右侧口,对炉内的动力场也会造成影响。对于炉膛出口处来说,由于左侧出口烟窗积灰严重、通流面积小但相对通风量大,势必加剧烟气涡流磨损。

改造方案为图中虚线部分,增加该导向板后,使流化风均匀进入一次风箱,优化炉内流化动力场,消除炉内由于流化不均匀造成的出口积灰和顶棚磨损。

4.3.3安装造成的四角不均匀

其中一台锅炉密相区耐火材料上沿2~3米处,前墙右侧角和后墙左侧角各出现2次爆管泄漏,通过分析为锅炉安装过程中水冷壁变形,出现内凸原因造成。由于检修周期限制不适合大规模水冷壁改造,只能采用金属喷涂方式处理。

后经材料考察,确定采用金属耐磨管(即水冷壁管外表面去掉4mm,敷焊硬质耐磨护瓦管材),比有意识调整凸出角度,已解决该部位磨损问题,效果良好。

4.3.4贴壁流与流化风在耐火材料上沿位置形成的涡流

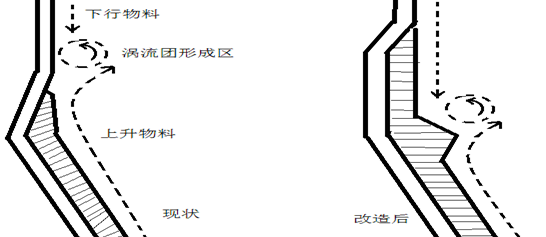

密相区耐火材料上沿处让管磨损减薄,在大多数锅炉是普遍存在,其形成原因主要是贴壁流下行物料在滑入密相区前遇密相区上升气流形成涡流团造成的。(见图6中左侧标示)

摸清该部位磨损原理后,针对此类问题,通过与锅炉厂交流,认为通过改造让管形式和塑造新型耐火材料“飞檐”,可将形成的涡流团控制预想位置,很大程度上减轻和消除水冷壁大面积均磨现象。(见图6中右侧标示)

图6

5. 结论

通过上述一系列主动防磨工艺调整和被动防磨措施改造,该厂两台锅炉磨损问题得到良好解决,运行周期提高2~3倍。

循环流化床锅炉的磨损是客观存在,也是持续存在,无论采取任何措施只能是减低磨损,确不会完全消除磨损。有时消除一处可能因为流场又出现另一处,而且每台锅炉都有特定磨损规律,不能照搬照抄,要灵活运用。

参考文献:

[1] 孙献斌,黄中.大型循环流化床锅炉技术与工程应用[M].北京;中国电力出版社.2009.

[2] 杨建球,曾庭华,李焕辉,陈伟球,卢炼区,李 劲,大型循环流化床锅炉运行优化及改进[M].北京;中国电力出版社,2010.